在精密电子制造领域,印制电路板(PCB)的清洁度直接影响着产品的可靠性、寿命及最终性能。传统清洗方法如化学溶剂擦拭、超声波清洗等,虽广泛应用却存在残留污染、环境危害、损伤微细元件等局限。随着电子产品向微型化、高密度化发展,一种革命性的清洁解决方案——干冰清洗技术正迅速成为高端制造企业的首选。本文将深入解析干冰清洗机在PCB清洁中的应用原理、独特优势及实操要点。

干冰清洗本质上是一种非研磨、非导电、干燥的物理清洗过程。其核心机制是利用压缩空气加速干冰颗粒(固态二氧化碳,温度约-78.5℃)至高速,撞击待清洗表面。整个过程包含三重效应:

动能冲击效应:高速干冰颗粒撞击污垢,使其从基体表面剥离。

低温脆化效应:极低温使污染物(如油脂、flux残留)脆化,更易碎裂脱落。

微爆升华效应:干冰颗粒撞击后瞬间升华,体积膨胀近800倍,产生微型“爆炸”,将已松动的污物彻底吹离表面,且无二次残留。

这一过程对PCB上的精密焊点、微型元件及脆弱基板几乎零损伤,实现了真正意义上的“温和而强力”清洗。

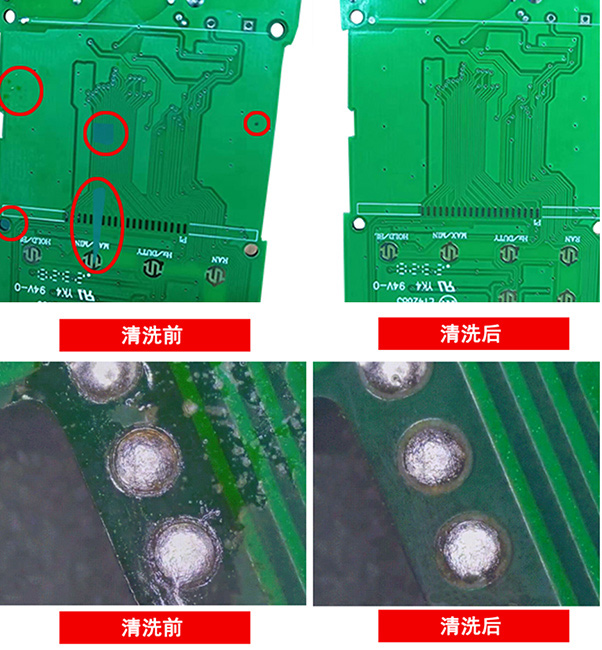

传统清洗易导致微短路、元件损伤。干冰清洗非研磨、无水分、不导电的特性,可安全去除焊渣、离子残留、灰尘,即使对BGA、QFN等精密封装下方缝隙也能有效清洁,大幅降低返修率。

完全避免使用VOC化学溶剂,无有毒废弃物产生,二氧化碳可回收利用。清洗后无需干燥步骤,显著减少废水处理成本及环境合规压力,契合全球电子制造业的ESG发展方向。

面对HDI板、埋盲孔设计,传统清洗难以触及死角。干冰颗粒可随气流进入微米级缝隙,有效清除残留助焊剂、有机污染物,确保电气测试稳定性与长期可靠性。

设备可集成于生产线,实现不停机在线清洗,减少PCB搬运及等待时间,提升整体设备效率(OEE),尤其适合自动化程度高的SMT产线。

根据PCB的元件密度、污染物类型(松香型/水溶性助焊剂、胶渍、灰尘)、基板材质,设定干冰颗粒粒径(通常为1.5-3mm)、空气压力(2-8Bar)、喷射角度及移动速度。建议先进行小面积测试,优化参数。

对重点污染区域(如焊点密集区、连接器周围)进行针对性清洗。对敏感元件(如晶振、开放传感器)可使用遮挡工装,避免直接冲击。保持喷枪与PCB表面距离10-30cm,并以匀速扫描方式作业。

清洗后使用离子污染度测试仪、显微镜或X射线检测,量化清洁效果。重点检查绝缘电阻、表面阻抗是否达标,确保无可见残留及潜在腐蚀风险。

SMT焊接后清洗:去除助焊剂残留,提高探针测试通过率。

波峰焊后处理:清理桥接、锡珠及底板污染。

返修与重工环节:清除旧锡膏、胶水残留,为重新焊接做准备。

高端PCB制造:航空航天、医疗电子、汽车电子等对清洁度有苛求的领域。

历史设备维护:清洁老旧设备PCB,延长使用寿命,提升运行稳定性。

随着工业4.0推进,下一代干冰清洗机正朝向智能传感、参数自适应、数据追溯方向发展。通过集成视觉系统自动识别污染类型,AI算法实时调整清洗参数,并与MES系统联动,实现每一片PCB的清洁过程可追溯、质量可预测,最终赋能电子制造向零缺陷生产目标迈进。

干冰清洗技术并非简单的工具更换,而是PCB清洁范式的一次根本性升级。它以其卓越的清洁效能、出色的环保特性与显著的成本效益,正重新定义电子制造行业的清洁标准。对于追求高可靠性、高良率及绿色生产的企业而言,投资干冰清洗机不仅是技术升级,更是构建未来核心竞争力的战略选择。在精密清洗领域,选择干冰,即是选择了精准、安全与可持续的制造未来。